V središču ultra precizne industrije – od proizvodnje polprevodnikov do vesoljske metrologije – leži granitna platforma. Ta komponenta, ki jo pogosto spregledamo kot le trden kamniti blok, je v resnici najpomembnejši in najstabilnejši temelj za doseganje natančnih meritev in nadzora gibanja. Za inženirje, metrologe in proizvajalce strojev je razumevanje, kaj resnično opredeljuje »natančnost« granitne platforme, izjemnega pomena. Ne gre zgolj za površinsko obdelavo, temveč za skupek geometrijskih kazalnikov, ki narekujejo delovanje platforme v resničnem svetu.

Najpomembnejši kazalniki natančnosti granitne ploščadi so ravnost, premočrtnost in vzporednost, ki jih je treba vse preveriti v skladu s strogimi mednarodnimi standardi.

Ravnost: Glavna referenčna ravnina

Ravnost je verjetno najpomembnejši kazalnik za katero koli precizno granitno ploščo, zlasti za granitno površinsko ploščo. Določa, kako natančno se celotna delovna površina ujema s teoretično popolno ravnino. V bistvu je glavna referenca, iz katere se vzamejo vse druge meritve.

Proizvajalci, kot je ZHHIMG, zagotavljajo ravnost z upoštevanjem svetovno priznanih standardov, kot so DIN 876 (Nemčija), ASME B89.3.7 (ZDA) in JIS B 7514 (Japonska). Ti standardi določajo tolerančne stopnje, ki se običajno gibljejo od stopnje 00 (laboratorijska stopnja, ki zahteva najvišjo natančnost, pogosto v submikronskem ali nanometrskem območju) do stopnje 1 ali 2 (inšpekcijska ali orodjarna stopnja). Doseganje laboratorijske ravnosti ne zahteva le inherentne stabilnosti granita visoke gostote, temveč tudi izjemno spretnost mojstrov liparjev – naših obrtnikov, ki lahko ročno dosežejo te tolerance z natančnostjo, ki se pogosto imenuje »mikrometrski občutek«.

Ravnost: hrbtenica linearnega gibanja

Medtem ko se ravnost nanaša na dvodimenzionalno območje, se premočrtnost nanaša na določeno črto, pogosto vzdolž robov, vodil ali rež granitne komponente, kot je ravnilo, kotnik ali podnožje stroja. Pri načrtovanju strojev je premočrtnost bistvena, ker zagotavlja resnično, linearno pot osi gibanja.

Ko se za pritrditev linearnih vodil ali zračnih ležajev uporablja granitna podlaga, se ravnost pritrdilnih površin neposredno odraža v linearni napaki gibljive mize, kar vpliva na natančnost pozicioniranja in ponovljivost. Za potrditev odstopanj ravnosti v obsegu mikrometrov na meter so potrebne napredne merilne tehnike, zlasti tiste, ki uporabljajo laserske interferometre (ključni del inšpekcijskega protokola ZHHIMG), s čimer se zagotovi, da platforma deluje kot brezhibna hrbtenica za dinamične gibalne sisteme.

Vzporednost in pravokotnost: opredelitev geometrijske harmonije

Za kompleksne granitne komponente, kot so podnožja strojev, vodila zračnih ležajev ali večplastni deli, kot so granitni kvadrati, sta ključnega pomena dva dodatna kazalnika: vzporednost in pravokotnost.

- Vzporednost narekuje, da sta dve ali več površin – kot sta zgornja in spodnja pritrdilna površina granitnega nosilca – natančno enako oddaljeni druga od druge. To je ključnega pomena za ohranjanje konstantne delovne višine ali za zagotovitev, da so komponente na nasprotnih straneh stroja popolnoma poravnane.

- Pravokotnost ali kvadratnost zagotavlja, da sta dve površini natančno pod kotom 90° druga glede na drugo. V tipičnem koordinatnem merilnem stroju (KMS) mora imeti granitni kotnik ali sama osnova komponente zagotovljeno pravokotnost, da se odpravi Abbejeva napaka in zagotovi, da so osi X, Y in Z resnično pravokotne.

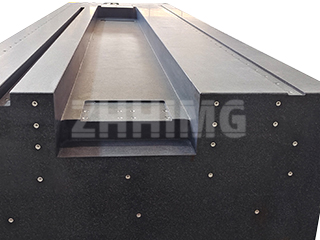

Razlika ZHHIMG: Onkraj specifikacij

Pri ZHHIMG verjamemo, da natančnosti ni mogoče pretirano določiti – posel s preciznostjo ne more biti prezahteven. Naša zaveza presega izpolnjevanje teh dimenzijskih standardov. Z uporabo črnega granita ZHHIMG® visoke gostote (≈ 3100 kg/m³) imajo naše platforme že po naravi vrhunsko dušenje vibracij in najnižji koeficient toplotnega raztezanja, kar dodatno ščiti certificirano ravnost, premočrtnost in vzporednost pred okoljskimi in obratovalnimi motnjami.

Pri ocenjevanju precizne granitne ploščadi ne bodite pozorni le na specifikacijski list, temveč tudi na proizvodno okolje, certifikate in sledljiv nadzor kakovosti – prav tiste elemente, zaradi katerih je komponenta ZHHIMG® najbolj stabilna in zanesljiva izbira za najzahtevnejše ultra precizne aplikacije na svetu.

Čas objave: 24. oktober 2025