V visoko avtomatiziranem svetu ultra preciznega inženirstva, kjer kompleksni laserski sledilni sistemi in dovršeni algoritmi upravljajo krmiljenje gibanja, se morda zdi nelogično, da se končna geometrijska natančnost še vedno zanaša na orodja, ki segajo v najzgodnejše dni meroslovja. Vendar pa se industrija, ki se poglablja v področja submikronskih in nanometrskih meritev, vse bolj zavzema temeljna vloga preciznih granitnih orodij – zlasti ravnega granitnega ravnila z natančnostjo stopnje 00, granitnega kotnika in ...granitni trikotnik— se ne zgolj vzdržuje, ampak se ojača. Ti statični, pasivni instrumenti so nespremenljive referenčne točke, ki potrjujejo delovanje najnaprednejših dinamičnih sistemov.

Potreba po teh granitnih referenčnih orodjih izhaja iz temeljnega fizikalnega načela: toplotne in mehanske stabilnosti. Vsak stroj, zasnovan za visoko natančnost, mora zagotoviti, da so njegove merilne ravnine in linearni pomik pravilni, ravni in pravokotni. Ko sodobna proizvodnja zahteva dimenzijsko stabilnost, na katero ne vplivajo temperaturna nihanja ali zunanje vibracije, materiali, kot sta jeklo ali lito železo – s svojim relativno visokim koeficientom toplotnega raztezanja (CTE) in nizko sposobnostjo dušenja – ne opravijo preizkusa.

Granit pa po drugi strani zagotavlja idealno okolje za stabilnost. Njegov nizek koeficient toplotnega razprševanja (CTE) pomeni, da temperaturne spremembe povzročajo minimalno dimenzijsko premikanje, zaradi česar je odličen material za določanje referenčne ravnine, ki ostaja predvidljiva. Poleg tega njegova visoka sposobnost dušenja hitro absorbira vibracije, kar preprečuje tresenje in resonanco, ki bi ju širilo kovinsko orodje, kar je ključnega pomena v metroloških laboratorijih in montažnih okoljih, kjer je hrup iz okolice stalen izziv.

Temelj linearnosti: granitno ravno ravnilo z natančnostjo stopnje 00

Merjenje premosti je temelj dimenzijske metrologije. Vsako linearno vodilo, zračni ležaj in os KMS se zanaša na preverljivo ravno pot gibanja. Za resnično zahtevne aplikacije postane granitno ravno ravnilo z natančnostjo stopnje 00 absolutna avtoriteta.

Oznaka razreda 00 (ali enakovredna Master Grade) označuje najvišjo stopnjo natančnosti, ki jo je mogoče doseči zunaj nacionalnih standardizacijskih laboratorijev. Ta stopnja natančnosti zahteva, da se odstopanje od premosti vzdolž celotnega delovnega roba ravnila meri v delčkih mikrona. Doseganje te stopnje geometrijske natančnosti ne zahteva le idealnega materiala, temveč tudi skrbno nadzorovan proizvodni proces.

Proizvodni proces mora upoštevati stroge mednarodne specifikacije, kot so standardi DIN, JIS, ASME ali GB. Ti globalni standardi narekujejo postopke testiranja, okoljske pogoje in sprejemljive tolerance. Za proizvajalce, ki služijo globalnim strankam – od japonskih podjetij za polprevodnike do nemških proizvajalcev obdelovalnih strojev – je zmožnost hkratnega certificiranja granitnega ravnega ravnila po več standardih znak tehničnega obvladovanja in robustnosti sistema kakovosti. Funkcija tega ravnila je preprosta: zagotoviti pasivno, nespremenljivo črto, glede na katero je mogoče preslikati in kompenzirati napako ravnosti dinamične osi stroja.

Definiranje pravokotnosti: Granitni trg in Granitni trikotnik

Medtem ko premočrtnost narekuje kakovost linearnega gibanja, pravokotnost (ali kvadratnost) narekuje funkcionalno geometrijo stroja. Presečišče osi gibanja (kot sta osi X in Y ali os Z glede na osnovno ravnino) mora biti natančno 90°. Vsako odstopanje tukaj, znano kot napaka kvadratnosti, se neposredno prevede v pozicijsko napako, kar še poslabša doseganje natančne postavitve elementov.

Granitni kvadrat in granitni trikotnik sta glavni orodji, ki se uporabljata za preverjanje tega temeljnega kota.

-

Granitni kotnik se običajno uporablja za preverjanje pravokotnosti osi stroja glede na referenčno površino ali za preverjanje pravokotnosti komponent med montažo. Njegova robustna geometrija v obliki črke L zagotavlja, da sta obe delovni površini pod certificiranim kotom 90°.

-

Granitni trikotnik (ali glavni kvadrat) ponuja edinstveno geometrijsko konfiguracijo s tremi ploskvami, ki omogoča celovitejši pregled kubične geometrije znotraj okvirja stroja. Ta konfiguracija je še posebej uporabna za določanje kubičnih meja koordinatnih merilnih strojev ali velikih okvirjev strojev, s čimer se zagotovi, da so vse ravnine pravokotne druga na drugo in na osnovo.

Tako kot ravna ravnila morajo tudi ti kotniki doseči certifikat stopnje 00, ki zahteva, da so koti natančni na ločne sekunde. To je naloga, ki je odvisna od izjemne stabilnosti granitnega materiala in nenadomestljive spretnosti mojstrov, ki z desetletji izkušenj v postopku ročnega brušenja dosežejo končno, brezhibno geometrijo površine.

Obrtniški ekosistem: več kot le kamen

Avtoriteta teh orodij za merjenje granita ni le v materialu, temveč v celotnem ekosistemu, ki podpira njihovo certificiranje in proizvodnjo. Podjetja, ki so vodilna na tem področju, razumejo, da je natančnost kultura, ne le specifikacija izdelka.

Začne se pri mojstrih obrtnikih. V specializiranih, strogo nadzorovanih delavnicah imajo mojstri preciznega brušenja pogosto trideset ali več let izkušenj. Ti posamezniki so spretni pri uporabi specializiranih brusnih plošč in abrazivnih past za ročno odpravljanje mikroskopskih nepravilnosti, pogosto delajo s tolerancami, ki jih njihove roke zaznajo bolje kot večina elektronskih senzorjev. Njihovo nakopičeno znanje jim omogoča, da dosežejo površinske obdelave, ki premikajo meje ravnosti in premosti, včasih pa segajo vse do nanometrske lestvice za absolutno gladko končno obdelavo, ki jo zahtevajo aplikacije zračnih ležajev. To človeško mojstrstvo je ključni dejavnik pri doseganju strogih zahtev stopnje 00.

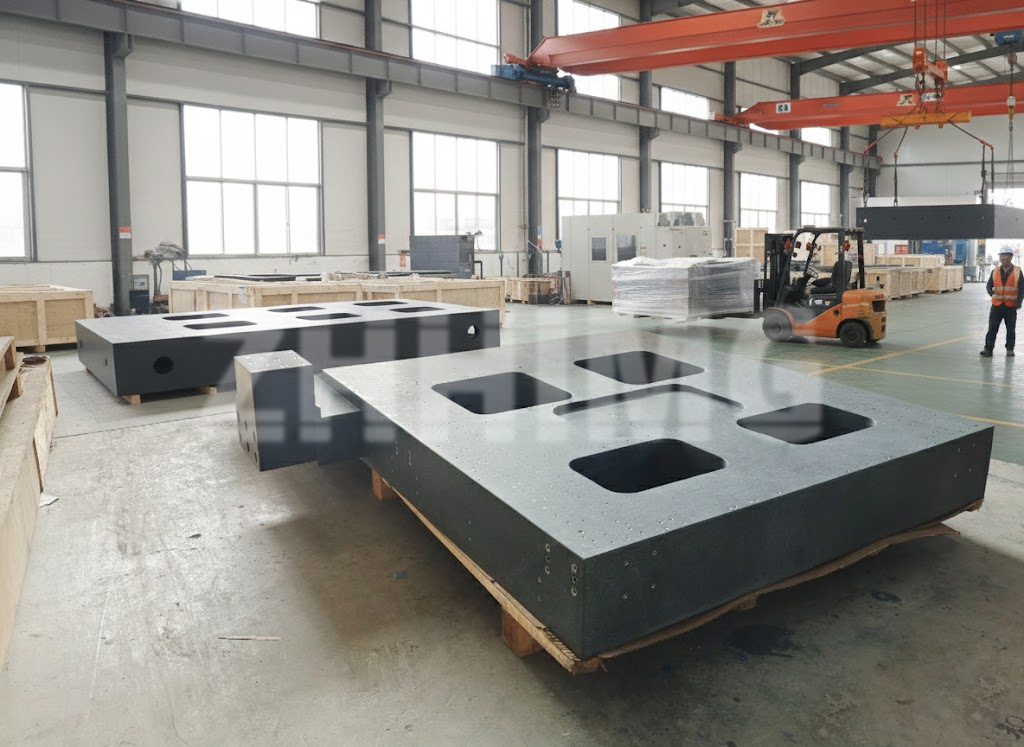

Ta izdelava je strogo nadzorovana in preverjena. Proizvodno okolje mora biti samo po sebi izjemno stabilno, s klimatsko nadzorovanimi čistimi prostori, protivibracijskimi betonskimi temelji in specializirano merilno opremo, kot so laserski interferometri in elektronske nivelirne naprave, ki so same po sebi redno kalibrirane in sledljive do nacionalnih standardizacijskih laboratorijev. Ta zaveza zagotavlja, da certificirana geometrija komponente ostane pravilna od trenutka, ko zapusti tovarno.

Zanašanje na ta starodavna, a izpopolnjena orodja poudarja globoko resnico v ultra preciznem inženirstvu: prizadevanje za dinamično hitrost in računsko kompleksnost mora biti vedno povezano s statično, preverljivo geometrijsko realnostjo. Ravno granitno ravnilo z natančnostjo stopnje 00, granitni kotnik in granitni trikotnik niso relikti preteklosti; so nujni, nepopustljivi standardi, ki zagotavljajo geometrijsko integriteto prihodnosti. Z ohranjanjem najstrožjega upoštevanja standardov DIN, JIS, ASME in GB specializirani proizvajalci zagotavljajo, da osnovni kos kamna ostaja najsodobnejše orodje za določanje dimenzijske resnice.

Čas objave: 8. dec. 2025