Pri prizadevanju za naslednjo generacijo proizvodnje polprevodnikov in submikronske metrologije sta »temelj« in »pot« dve najpomembnejši spremenljivki. Ker si oblikovalci strojev prizadevajo za večjo prepustnost in ponovljivost na nanometrski ravni, je izbira med ...vodnik za zračne ležaje iz granitain tradicionalno vodilo z valjčnimi ležaji je postalo ključna inženirska odločitev. Poleg tega material samega podnožja stroja – v primerjavi z granitom in visokozmogljivo keramiko – narekuje toplotne in vibracijske meje celotnega sistema.

Primerjava granitnih zračnih ležajnih vodil in valjčnih ležajnih vodil

Temeljna razlika med tema dvema sistemoma je v njunem načinu podpiranja obremenitve in obvladovanja trenja.

Vodila za zračne ležaje iz granitapredstavljajo vrhunec gibanja brez trenja. Z uporabo tanke plasti stisnjenega zraka – običajno med 5 in 20 mikroni – premikajoči se voziček dobesedno lebdi nad granitnim vodilom.

-

Brez trenja in obrabe:Ker ni fizičnega stika, ni treba premagati "lepljenja" (statičnega trenja) in sistem se nikoli ne obrabi. To omogoča neverjetno gladko skeniranje s konstantno hitrostjo.

-

Povprečevanje napak:Ena najpomembnejših prednosti zračnih ležajev je njihova sposobnost, da "izravnajo" mikroskopske nepravilnosti površinske obdelave granitne tirnice, kar vodi do bolj ravnega gibanja kot sama tirnica.

-

Čistoča:Ker ta vodila niso potrebna mazanja, so sama po sebi združljiva s čistimi prostori, zaradi česar so standard za pregled rezin in proizvodnjo ploskih zaslonov.

Vodila za valjčne ležaje, nasprotno, se zanašajo na fizični stik visoko natančnih jeklenih valjev ali kroglic.

-

Vrhunska nosilnost:Za aplikacije, ki vključujejo velike obremenitve ali visoke rezalne sile (kot je na primer precizno brušenje), valjčni ležaji ponujajo bistveno večjo togost in nosilnost.

-

Preprostost delovanja:Za razliko od zračnih ležajev, ki zahtevajo stalno, ultra čisto oskrbo s stisnjenim zrakom in filtracijske sisteme, so valjčni ležaji "plug-and-play".

-

Kompaktna zasnova:Mehanski ležaji lahko pogosto prenesejo večje obremenitve na manjšem odtisu v primerjavi z večjo površino, ki je potrebna za učinkovito blazinico zračnega ležaja.

Medtem ko so valjčni ležaji robustni in stroškovno učinkoviti za splošno natančnost, so zračni ležaji neizogibna izbira za aplikacije, kjer je "kontakt" sovražnik natančnosti.

Uporaba vodil zračnih ležajev: Kjer se natančnost sreča s pretočnostjo

Uporaba zračnih vodil se je razširila izven laboratorija v veliko industrijsko proizvodnjo.

VPolprevodniška industrijaZračni ležaji se uporabljajo v litografiji in sondiranju rezin. Zmožnost premikanja pri visokih hitrostih brez vibracij zagotavlja, da postopek skeniranja ne vnaša artefaktov v nanometrska vezja.

In Digitalno slikanje in skeniranje velikega formata, konstantna hitrost zračnega ležaja je ključnega pomena. Vsako "zobanje" ali vibracije mehanskega ležaja bi povzročile "pasove" ali popačenje končne slike visoke ločljivosti.

Koordinatni merilni stroji (KMS)Zanašajte se na granitna vodila z zračnim ležajem, ki zagotavljajo, da se sonda premika z najmanjšim možnim dotikom. Odsotnost trenja omogoča krmilnemu sistemu stroja, da se takoj odzove na najmanjše spremembe površine merjenega dela.

Materialna podlaga: granit proti keramiki za strojne podlage

Zmogljivost katerega koli vodilnega sistema je omejena s stabilnostjo podlage, na katero je nameščen. Granit je bil desetletja industrijski standard, vendar si napredna keramika (kot sta aluminijev oksid ali silicijev karbid) ustvarja nišo v ekstremno zmogljivih aplikacijah.

Granitne podstavke za strojeostajajo prednostna izbira za 90 % visoko natančnih aplikacij.

-

Lastnosti dušenja:Granit je naravno boljši pri absorbiranju visokofrekvenčnih vibracij, kar je bistvenega pomena za meroslovje.

-

Stroškovna učinkovitost:Za velike podlage (do nekaj metrov) je granit bistveno bolj ekonomičen za nabavo in obdelavo kot tehnična keramika.

-

Toplotna vztrajnost:Zaradi velike mase granita se počasi odziva na spremembe temperature okolice, kar zagotavlja stabilno okolje za dolgotrajne meritve.

Keramične podstavke strojev(zlasti aluminijev oksid) se uporabljajo, kadar je potrebna "vrhunska" zmogljivost.

-

Visoko razmerje med togostjo in težo:Keramika je pri enaki teži veliko bolj toga kot granit. To omogoča večje pospeške in zaviranja premikajočih se odrov brez deformacije podlage.

-

Izjemna toplotna stabilnost:Nekatere keramike imajo koeficient toplotnega raztezanja (CTE) celo nižji od granita, njihova višja toplotna prevodnost pa omogoča, da podlaga hitreje doseže toplotno ravnovesje.

-

Trdota:Keramika je praktično odporna na praske in kemično erozijo, čeprav je bolj krhka in bistveno dražja za izdelavo v velikih formatih.

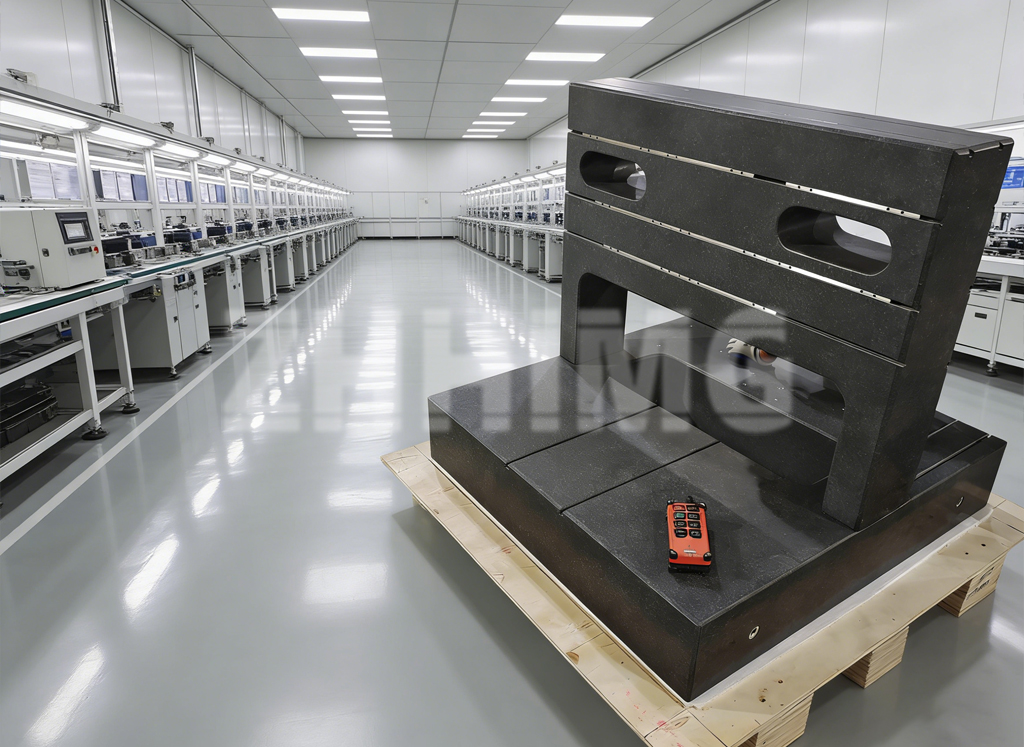

Zavezanost ZHHIMG znanosti o materialih

V podjetju ZHHIMG verjamemo, da najboljša rešitev le redko predstavlja univerzalni pristop. Naša inženirska ekipa je specializirana za hibridno integracijo teh tehnologij. Pogosto uporabljamo maso granitne podlage za dušenje vibracij, da podpiramo gibanje zračnega vodila brez trenja, včasih pa na kritičnih mestih z visoko obrabo ali visoko togostjo vključimo keramične vložke.

Kot vodilni proizvajalec svetovnemu trgu zagotavljamo geološko zanesljivost vrhunskega granita in tehnično dovršenost sodobnih gibalnih sistemov. Naš proizvodni obrat združuje tradicionalno strokovno znanje ročnega lepanja – spretnost, potrebno za doseganje ravnosti, potrebnih za zračne ležaje – z najsodobnejšo CNC obdelavo in lasersko interferometrijo.

Zaključek: Inženiring vašega uspeha

Izbira med granitom in keramiko ali med zračnimi in mehanskimi ležaji navsezadnje narekuje operativne meje vaše tehnologije. Za inženirje v letalskem, polprevodniškem in metrološkem sektorju je razumevanje teh kompromisov ključ do inovacij. Skupina ZHHIMG nenehno premika meje mogočega pri natančnem gibanju in zagotavlja, da vaš stroj stoji na temeljih absolutne stabilnosti in se premika z neprimerljivo natančnostjo.

Čas objave: 22. januar 2026