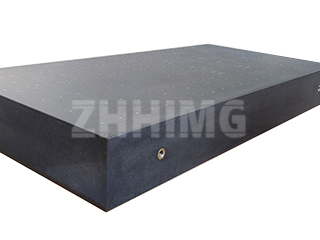

V hitro spreminjajočem se svetu proizvodnje elektronike, kjer miniaturizacija naprav spodbuja nenehne inovacije, ostaja tehnologija površinske montaže (SMT) ključni postopek za nameščanje komponent na tiskana vezja (PCB). Sodobna oprema SMT – stroji za pobiranje in nameščanje, sitotiskalniki in avtomatizirani sistemi za optični pregled (AOI) – mora delovati s hitrostmi in stopnjami natančnosti, ki mejijo na nemogoče. Stabilnost in celovitost temeljev stroja nista zgolj podporna dejavnika; sta končna omejitev pretočnosti in izkoristka. Za številne visokozmogljive sisteme je robustna in neomajna rešitev uporaba specializiranega granitnega podnožja stroja za tehnologijo površinske montaže.

Ker se velikosti komponent še naprej krčijo (do 01005 in več) in se hitrosti nameščanja povečujejo, je treba ponovno oceniti celotno dinamično stabilnost sistema. Zato se vodilni proizvajalci opreme obračajo k intrinzičnim lastnostim naravnega kamna, da bi ustvarili dokončno granitno podnožje stroja za površinsko montažo.

Imperativ za granitno podlago pri visokohitrostnem SMT-ju

Zakaj je starodavni, naravni material optimalna izbira za najsodobnejšo SMT avtomatizacijo? Odgovor temelji na temeljni fiziki natančnega gibanja. Visokohitrostni SMT stroji ustvarjajo znatne dinamične sile. Hitro pospeševanje in zaviranje portalnih sistemov, glav in transporterjev ustvarja vibracije, ki se, če jih ne obvladamo, lahko širijo po celotni strukturi stroja. To nihanje neposredno povzroči netočnosti namestitve, napake pri spajkanju in zmanjšano natančnost pregleda.

Rešitev je granitna strojna postelja za tehnologijo površinske montaže. Zaradi svojih lastnosti je granit vrhunski material za absorpcijo in dušenje teh notranjih in zunanjih motenj:

-

Vrhunske lastnosti dušenja: V primerjavi z jeklom ali aluminijem ima granit bistveno višji notranji koeficient dušenja. To pomeni, da se mehanske vibracije, ki jih povzroča hitro gibanje, hitro razpršijo kot majhne količine toplote, kar preprečuje, da bi destabilizirale namestitveno glavo ali pregledno optiko. Ta takojšnji čas umiritve je ključnega pomena za povečanje pretočnosti brez žrtvovanja natančnosti.

-

Toplotna vztrajnost in nizek koeficient toplotnega raztezanja (CTE): V okolju SMT, zlasti v bližini pečic za reflow ali v neposrednem delovnem območju, so lahko prisotna manjša temperaturna nihanja. Kovine se na te spremembe močno odzivajo, kar vodi do toplotnega raztezanja in dimenzijskega premika. Vendar pa nizek koeficient toplotnega raztezanja (CTE) granitne podloge za tehnologijo površinske montaže zagotavlja, da kritična geometrija poravnave stroja ostane stabilna v celotnem delovnem temperaturnem območju. Ta toplotna stabilnost je bistvena za ohranjanje celovitosti poravnave, zlasti pri velikih površinah stroja.

-

Vrhunska ravnost za natančno gibanje: Granit je mogoče brusiti in polirati za doseganje toleranc ravnosti, merjenih v submikronih. Ta izjemna raven natančnosti je neizogibna za montažo preciznih linearnih vodil, zračnih ležajev in motornih sistemov. Visoka dimenzijska natančnost granitne podlage za tehnologijo površinske montaže zagotavlja popolno ravnost in poravnavo hitro premikajočih se osi, kar je neposreden dejavnik natančnosti namestitve komponent.

Inženiring naslednje generacije SMT: komponente in integracija

Vloga granita pri SMT sega preko velikega granitnega podnožja stroja. Robustna SMT platforma pogosto uporablja granitne komponente po meri za tehnologijo površinske montaže, ki so integrirane v glavno strukturo. Te komponente lahko vključujejo:

-

Precizni montažni bloki: Uporabljajo se za zagotavljanje absolutno stabilnega pozicioniranja visoko občutljivih sistemov vida, laserskih senzorjev za poravnavo in fiducialnih kamer.

-

Površine zračnih ležajev: Za ultra visoko natančne glave za pobiranje in nameščanje granit zagotavlja idealno, visoko polirano, neporozno površino, ki odlično deluje z zračnimi ležaji in ponuja skoraj breztrezno, ponovljivo gibanje.

-

Plošče za orodja po meri: Manjši granitni elementi, zasnovani za držanje in referenco specifičnega procesnega orodja, kar zagotavlja ponovljivo poravnavo skozi čas in temperaturo.

Proizvodni proces visokozmogljivega granitnega podnožja stroja za tehnologijo površinske montaže je dokaz mešanice tradicionalne obrti in naprednega inženiringa. Vključuje izbiro najkakovostnejšega naravnega črnega granita, njegovo lajšanje napetosti in nato obdelavo z najsodobnejšo CNC opremo. Značilnosti, kot so navojne luknje, T-reže, izvrtane luknje za napeljavo kablov in površine za lepljenje kovinskih vložkov, so skrbno integrirane v skladu z natančnimi specifikacijami stranke.

Donosnost naložbe: Natančnost in dolgoživost

Naložba v granitni temelj za SMT opremo je strateška odločitev, ki ponuja jasno donosnost naložbe. Čeprav so začetni stroški materiala lahko višji kot pri jeklu, dolgoročne koristi v smislu maksimalnega proizvodnega donosa, zmanjšanega odpada in minimalnega časa izpada zaradi strukturne neusklajenosti daleč odtehtajo razliko.

Granitna podlaga za tehnologijo površinske montaže zagotavlja zanesljivo in trajno referenčno ravnino, ki bo desetletja ohranila svojo dimenzijsko celovitost ter bo odporna proti obrabi, koroziji in notranjim strukturnim spremembam. Za proizvajalce, ki delujejo na samem vrhuncu montaže elektronike, kjer natančnost pomeni razliko med uspešnim izdelkom in neuspešno proizvodno serijo, je stabilnost, ki jo zagotavlja specializirana granitna podlaga stroja za tehnologijo površinske montaže, vrhunsko zagotovilo za zmogljivost in zanesljivost. Izbira stroja s to podlago pomeni izbiro doslednosti, hitrosti in brezkompromisne kakovosti pri montaži najzahtevnejših elektronskih naprav na svetu.

Čas objave: 1. dec. 2025