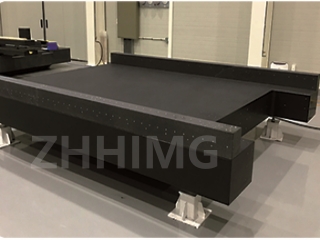

V scenarijih visoko natančne obdelave strojev za lasersko označevanje na pikosekundni ravni je stabilnost natančnosti obdelave neposredno odvisna od izbire materiala podnožja kot osrednjega nosilnega elementa opreme. Granit in lito železo sta dva pogosta materiala za izdelavo podnožja. Ta članek bo primerjal fizikalne lastnosti, načelo natančnega slabljenja in praktični podatki o uporabi, kar bo zagotovilo znanstveno podlago za nadgradnjo opreme.

I. Razlike v lastnostih materialov: temeljna logika natančne učinkovitosti

Granit je naravna magmatska kamnina, ki nastane s tesno kristalizacijo mineralov, kot sta kremen in glinenec, v notranjosti. Zanj je značilna gosta struktura in visoka trdota. Njegova gostota je običajno med 2,7 in 3,1 g/cm³, njegov koeficient toplotnega raztezanja pa je izjemno nizek, približno (4-8) × 10⁻⁶/℃, zaradi česar se lahko učinkovito upre vplivu temperaturnih sprememb na natančnost opreme. Poleg tega mu edinstvena mikrostruktura granita daje odlične lastnosti dušenja, kar mu omogoča hitro absorbiranje zunanje energije vibracij in zmanjšanje vpliva vibracij na natančnost obdelave.

Lito železo kot tradicionalni industrijski material ima gostoto približno 7,86 g/cm³, relativno visoko tlačno trdnost, vendar je vroče

Raztezno število (približno 12×10⁻⁶/℃) je 1,5–3-krat večje od granita. Poleg tega so v notranjosti litega železa prisotne luskaste grafitne strukture. Med dolgotrajno uporabo lahko te strukture povzročijo koncentracijo napetosti, kar vpliva na stabilnost materiala in posledično povzroči zmanjšanje natančnosti.

Ii. Mehanizem preciznega slabljenja pri obdelavi na pikosekundni ravni

Obdelava z laserjem na pikosekundni ravni ima izjemno visoke zahteve glede okoljske stabilnosti. Vsaka rahla deformacija osnovnega materiala se bo povečala v rezultatu obdelave. Temperaturna nihanja, vibracije, ki nastanejo zaradi delovanja opreme, utrujenost pri dolgotrajni obremenitvi itd. so ključni dejavniki, ki vodijo do zmanjšanja natančnosti.

Ko se temperatura spremeni, se velikost granita zaradi nizkega koeficienta toplotnega raztezanja nekoliko spremeni. Relativno velik koeficient toplotnega raztezanja litega železa povzroči deformacijo podlage, ki jo je s prostim očesom težko zaznati. Ta deformacija neposredno vpliva na stabilnost laserske optične poti in povzroči premik položaja označevanja. Kar zadeva vibracije, lahko granit zaradi visoke lastnosti dušenja vibracije s frekvenco 100 Hz zmanjša v 0,12 sekunde, medtem ko lito železo potrebuje 0,9 sekunde. V pogojih visokofrekvenčnih vibracij je natančnost obdelave opreme z osnovami iz litega železa bolj nagnjena k nihanjem.

Iii. Primerjava podatkov o preciznem slabljenju

Glede na teste strokovnih institucij je med neprekinjenim 8-urnim pikosekundnim laserskim označevanjem slabljenje natančnosti pozicioniranja osi XY opreme z granitno podlago znotraj ±0,5 μm. Natančno slabljenje opreme z litoželezno podlago doseže ±3 μm, z znatno razliko. V simuliranem okolju s temperaturno spremembo 5 ℃ je toplotna napaka deformacije opreme z granitno podlago le +0,8 μm, medtem ko je pri opremi z litoželezno podlago kar +12 μm.

Poleg tega je z vidika dolgoročne uporabe stopnja napačnih ocen granitnih podlag le 0,03 %, medtem ko je stopnja napačnih ocen litoželeznih podlag zaradi težav s strukturno stabilnostjo kar 0,5 %. Ti podatki v celoti dokazujejo, da je pri zahtevah visoke natančnosti obdelave na pikosekundni ravni prednost stabilnosti granitne podlage znatna.

Iv. Predlogi za nadgradnjo in praktične uporabe

Za podjetja, ki si prizadevajo za vrhunsko natančnost obdelave, je nadgradnja litoželezne podlage na granitno podlago učinkovit način za izboljšanje delovanja opreme. Med postopkom nadgradnje je treba pozornost nameniti natančnosti obdelave granitne podlage, da se zagotovi, da ravnost površine ustreza projektnim zahtevam. Hkrati je mogoče v kombinaciji s pomožnimi napravami, kot je sistem za izolacijo vibracij z zračnim flotacijskim sistemom, dodatno optimizirati delovanje opreme proti vibracijam.

Trenutno se v panogah, kot sta proizvodnja polprevodniških čipov in obdelava preciznih optičnih komponent, pogosto uporabljajo laserski gravirni stroji z granitnimi podstavki, ki učinkovito izboljšujejo izkoristek izdelkov in učinkovitost proizvodnje. Na primer, potem ko je določen proizvajalec optičnih komponent nadgradil opremo z litoželezno podlago, se je stopnja natančnosti izdelka povečala z 82 % na 97 %, učinkovitost proizvodnje pa se je znatno izboljšala.

Skratka, pri osnovni nadgradnji strojev za lasersko označevanje na pikosekundni ravni je granit s svojo izjemno toplotno stabilnostjo, visoko zmogljivostjo dušenja in dolgoročno sposobnostjo ohranjanja natančnosti postal idealna izbira v primerjavi z litoželezom. Podjetja lahko razumno izberejo osnovne materiale glede na lastne zahteve glede obdelave in proračun, da dosežejo celovito nadgradnjo zmogljivosti opreme.

Čas objave: 19. maj 2025