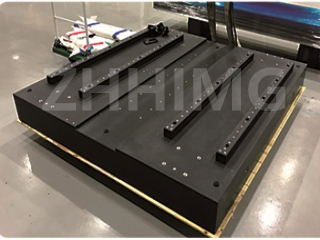

V polprevodniški industriji je pregled rezin ključna povezava za zagotavljanje kakovosti in delovanja čipa, natančnost in stabilnost pregledne mize pa igrata odločilno vlogo pri rezultatih zaznavanja. Granitna podlaga s svojimi edinstvenimi lastnostmi je idealna izbira za pregledno mizo polprevodniških rezin, ki sledi večdimenzionalni analizi za vas.

Prvič, dimenzija zagotavljanja natančnosti

1. Ultra visoka ravnost in ravnost: Granitna podlaga je obdelana z napredno tehnologijo obdelave, ravnost pa lahko doseže ±0,001 mm/m ali celo večjo natančnost, ravnost pa je prav tako odlična. Pri postopku pregleda rezin visoko natančna ravnina zagotavlja stabilno oporo za rezino in natančen stik med sondo pregledne opreme in spajkalnimi spoji na površini rezine.

2. Zelo nizek koeficient toplotnega raztezanja: proizvodnja polprevodnikov je občutljiva na temperaturne spremembe, koeficient toplotnega raztezanja granita pa je izjemno nizek, običajno približno 5 × 10⁻⁶/℃. Ko detekcijska platforma deluje, se velikost granitne podlage zelo malo spremeni, tudi če temperatura okolice niha. Na primer, poleti lahko temperatura običajne kovinske detekcijske platforme povzroči premik relativnega položaja rezine in detekcijske opreme, kar vpliva na natančnost zaznavanja; detekcijska platforma granitne podlage lahko ohranja stabilnost, zagotavlja natančnost relativnega položaja rezine in detekcijske opreme med postopkom zaznavanja ter zagotavlja stabilno okolje za visoko natančno zaznavanje.

Drugič, dimenzija stabilnosti

1. Stabilna struktura in odpornost proti vibracijam: Granit je po milijonih let geoloških procesov ohranil gosto in enakomerno notranjo strukturo. V kompleksnem okolju tovarne polprevodnikov granitna podlaga učinkovito duši vibracije, ki jih povzroča delovanje periferne opreme in gibanje osebja.

2. Dolgoročna natančnost uporabe: v primerjavi z drugimi materiali ima granit visoko trdoto, močno odpornost proti obrabi, Mohsova trdota pa lahko doseže 6-7. Površina granitne podlage se med pogostim nalaganjem, razkladanjem in pregledovanjem rezin ne obrabi zlahka. Glede na dejansko uporabo statističnih podatkov se lahko z uporabo preskusne mize granitne podlage po 5000 urah neprekinjenega delovanja ohrani natančnost ravnosti in prečnosti na več kot 98 % začetne natančnosti, kar zmanjša obrabo opreme zaradi rednih kalibracij in vzdrževanja, zmanjša obratovalne stroške podjetja in zagotovi dolgoročno stabilnost preskusnega dela.

Tretja, čista in proti motnjam odporna dimenzija

1. Nizka količina prahu: okolje za proizvodnjo polprevodnikov mora biti zelo čisto, granitni material pa je stabilen in ne povzroča prašnih delcev. Med delovanjem testne platforme se prepreči onesnaženje rezine s prahom, ki ga ustvarja podlaga, in zmanjša se tveganje kratkega stika in odprtega tokokroga zaradi prašnih delcev. V območju pregledovanja rezin v delavnici brez prahu je koncentracija prahu okoli pregledne mize z granitnim podstavkom vedno izjemno nizka, kar izpolnjuje stroge zahteve glede čistoče v polprevodniški industriji.

2. Brez magnetnih motenj: oprema za zaznavanje je občutljiva na elektromagnetno okolje, granit pa je nemagnetni material, ki ne bo motil elektronskega signala opreme za zaznavanje. Pri uporabi elektronskega žarka za zaznavanje in drugih preskusnih tehnologij, ki zahtevajo izjemno visoko elektromagnetno okolje, granitna osnova zagotavlja stabilen prenos elektronskega signala opreme za zaznavanje in zagotavlja natančnost rezultatov preskusov. Na primer, ko se rezina testira na visoko natančne električne lastnosti, nemagnetna granitna osnova preprečuje motnje v signalih toka in napetosti zaznavanja, tako da podatki zaznavanja resnično odražajo električne lastnosti rezine.

Čas objave: 31. marec 2025